A corrosão em estruturas industriais localizadas em regiões litorâneas configura um dos principais desafios para a engenharia e para a gestão de ativos em ambientes de elevada agressividade ambiental.

A proximidade com o mar impõe condições específicas que exigem soluções técnicas planejadas desde a fase de projeto até a operação, com impacto direto na segurança, no desempenho e na previsibilidade de custos ao longo do ciclo de vida das instalações.

Nesse cenário, a interação entre fatores climáticos, exposição contínua e exigências operacionais demonstra que a degradação não pode ser tratada apenas pela escolha de materiais.

Torna-se indispensável adotar uma abordagem integrada, que envolva critérios de concepção estrutural, sistemas de proteção, métodos de inspeção e práticas consistentes de manutenção civil industrial.

Ao longo deste conteúdo, o leitor encontrará uma análise organizada sobre como esses elementos se articulam e de que maneira decisões técnicas bem fundamentadas contribuem para a preservação das estruturas em ambientes costeiros.

Assim, será possível compreender estratégias capazes de reduzir riscos, ampliar a vida útil e assegurar a confiabilidade das instalações industriais submetidas à ação permanente do meio marinho.

Fatores ambientais que intensificam a corrosão em estruturas nas áreas litorâneas

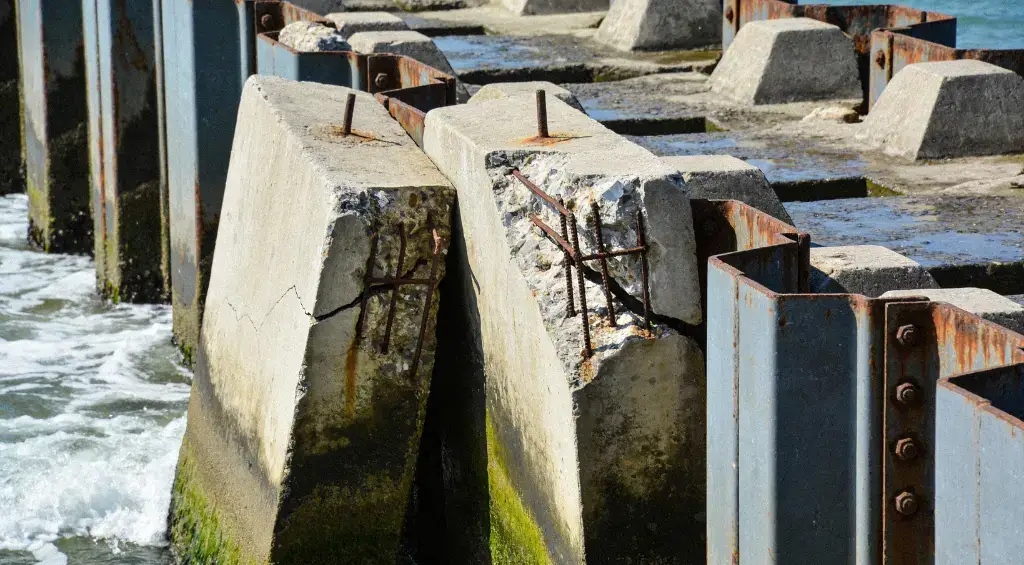

Além da presença constante de sais, o ambiente costeiro impõe um conjunto de condições que atuam de forma combinada sobre os materiais. A alta taxa de deposição de aerossóis marinhos favorece a formação de películas higroscópicas, que mantêm a superfície úmida por longos períodos e criam microambientes altamente reativos.

Somado a isso, ciclos frequentes de molhamento e secagem aceleram a propagação de células de corrosão, principalmente em regiões com insolação irregular e ventilação variável.

Em estruturas industriais, áreas de sombra, juntas, parafusamentos e zonas de acúmulo de poeira tendem a reter contaminantes por mais tempo, o que intensifica a degradação localizada.

Outro ponto relevante é a influência da poluição atmosférica, comum em polos portuários e industriais. Gases como dióxido de enxofre e óxidos de nitrogênio alteram o pH das superfícies, tornando o meio ainda mais agressivo.

Dessa forma, a combinação entre salinidade, umidade persistente, variações térmicas e agentes químicos cria um cenário de ataque contínuo, exigindo soluções técnicas específicas para cada condição de exposição.

Materiais e ligas mais vulneráveis ao ambiente marinho

Em continuidade à análise dos agentes externos, é essencial compreender como cada material reage a esse cenário agressivo. A composição química, o tratamento superficial e a microestrutura influenciam diretamente o ritmo de degradação. Em aplicações industriais, a seleção inadequada pode comprometer a integridade estrutural em prazos reduzidos.

De forma objetiva, os grupos mais suscetíveis incluem:

- Aços carbono comuns: apresentam baixa resistência intrínseca e exigem proteção contínua.

- Ferros fundidos: possuem porosidade e grafita, que favorecem a corrosão localizada.

- Ligas de cobre não tratadas: sofrem ataque acelerado em presença de cloretos.

- Alumínios sem anodização: podem desenvolver corrosão por pite em atmosferas salinas.

- Fixadores e conexões de baixa liga: tornam-se pontos críticos por diferenças de potencial eletroquímico.

- Soldas mal protegidas: concentram tensões e descontinuidades metalúrgicas.

Por outro lado, materiais com maior teor de cromo, níquel e molibdênio apresentam desempenho superior, desde que especificados corretamente. Assim, a análise de compatibilidade entre ligas, revestimentos e condições de exposição torna-se decisiva para reduzir falhas prematuras e orientar projetos mais duráveis em zonas costeiras.

Sistemas de proteção anticorrosiva aplicados à indústria

Diante da sensibilidade dos materiais e da agressividade do ambiente costeiro, a escolha dos sistemas de proteção torna-se etapa estratégica no desempenho das estruturas. A combinação entre barreiras físicas, controle eletroquímico e tecnologia de aplicação define o nível de durabilidade alcançado.

Nesse contexto, a eficiência está na integração entre método, preparo de superfície e manutenção periódica, assegurando que os sistemas de proteção atuem de forma contínua e coerente com as condições reais de exposição.

Revestimentos orgânicos e metálicos

Os revestimentos formam a primeira linha de defesa contra agentes corrosivos. Tintas industriais de alto desempenho, como epóxi e poliuretano, criam películas contínuas que isolam o metal do meio externo.

Quando aplicadas sobre superfícies corretamente preparadas, essas camadas reduzem a penetração de umidade e contaminantes. Já os revestimentos metálicos, como galvanização a quente e metalização por aspersão térmica, oferecem proteção adicional por meio de camadas sacrificiais ou de alta resistência química.

A escolha do sistema depende do nível de agressividade, da geometria da estrutura e do acesso para futuras inspeções.

Proteção catódica e controle eletroquímico

Em ambientes de alta salinidade, técnicas eletroquímicas complementam os revestimentos. A proteção catódica utiliza ânodos de sacrifício ou corrente impressa para controlar o potencial elétrico da estrutura, reduzindo a tendência de perda de material.

Esse método é amplamente empregado em tanques, tubulações e fundações próximas ao mar. Além disso, o monitoramento contínuo de potenciais e correntes permite ajustes preventivos, aumentando a confiabilidade do sistema.

Dessa forma, a gestão ativa do comportamento eletroquímico amplia a vida útil e minimiza intervenções corretivas.

Inspeção técnica e diagnóstico precoce de falhas

Após a definição dos sistemas de proteção, o acompanhamento contínuo passa a ser decisivo para garantir a eficácia ao longo do tempo.

A inspeção técnica permite avaliar o comportamento real das estruturas em operação e identificar anomalias antes que evoluam para danos críticos, orientando, quando necessário, ações de recuperação estrutural de forma planejada e tecnicamente fundamentada.

Nesse processo, equipes especializadas utilizam métodos como mapeamento de espessura por ultrassom, termografia, ensaios por partículas magnéticas e líquidos penetrantes, além de análises visuais sistematizadas.

Essas técnicas revelam descontinuidades, perda de material e falhas em revestimentos que não são perceptíveis a olho nu. Além disso, o registro histórico das inspeções possibilita comparar dados, reconhecer padrões de degradação e priorizar áreas mais expostas.

Com base nessas informações, o planejamento de intervenções torna-se mais preciso, reduzindo paradas não programadas e custos corretivos.

Dessa forma, o diagnóstico precoce orienta decisões técnicas mais seguras, contribui para a integridade estrutural e sustenta a confiabilidade operacional em ambientes litorâneos, onde a evolução dos danos pode ser acelerada quando não há monitoramento adequado.

Estratégias de gestão e planejamento de longo prazo

Com os dados obtidos nas inspeções e diagnósticos, a gestão técnica passa a assumir papel central na durabilidade das estruturas.

O foco deixa de ser apenas corretivo e passa a ser estratégico, integrando engenharia, operação e orçamento em um mesmo fluxo decisório, apoiado por um plano de manutenção predial estruturado e alinhado às condições reais de exposição ao ambiente costeiro.

Nesse contexto, a definição de criticidade por áreas, níveis de risco e impacto operacional permite priorizar investimentos de forma racional. A utilização de indicadores de desempenho, como taxa de degradação, histórico de intervenções e tempo médio entre falhas, orienta a tomada de decisão e evita ações pontuais sem visão sistêmica.

Além disso, a padronização de procedimentos, a capacitação das equipes e a documentação técnica asseguram consistência na execução das atividades ao longo dos anos.

Ferramentas de gestão de ativos, como planos de integridade estrutural e softwares de manutenção, facilitam o acompanhamento contínuo e a atualização de estratégias conforme o comportamento real das estruturas.

Dessa forma, o planejamento de longo prazo transforma a prevenção em um processo contínuo. Além disso, reduz incertezas, melhora a previsibilidade de custos e sustenta a segurança operacional em ambientes industriais sujeitos à ação severa do meio costeiro.

Durabilidade e segurança em ambientes costeiros

A atuação em ambientes costeiros exige que a proteção de estruturas industriais seja tratada como um tema estratégico. Essa abordagem está diretamente associada à segurança, à continuidade operacional e à gestão eficiente de recursos.

Ao longo do conteúdo, ficou claro que a durabilidade está diretamente ligada à compreensão das condições de exposição e à seleção criteriosa de materiais. Da mesma forma, depende da aplicação de sistemas de proteção adequados, do monitoramento técnico contínuo e de um planejamento estruturado no longo prazo.

Quando esses fatores são integrados em uma abordagem consistente, torna-se possível mitigar a evolução da corrosão, evitar intervenções emergenciais e preservar o desempenho estrutural mesmo em cenários de elevada agressividade ambiental.

Mais do que medidas isoladas, a prevenção deve ser entendida como um processo permanente, sustentado por engenharia, inspeção e gestão.

Dessa forma, organizações que adotam uma postura proativa conseguem antecipar riscos, proteger seus ativos e manter a confiabilidade das operações.

Para aprofundar esse tema ou avaliar soluções compatíveis com diferentes realidades industriais, acompanhar os próximos conteúdos do blog ou buscar orientação técnica especializada da Construtora Guimarães pode representar um passo importante.